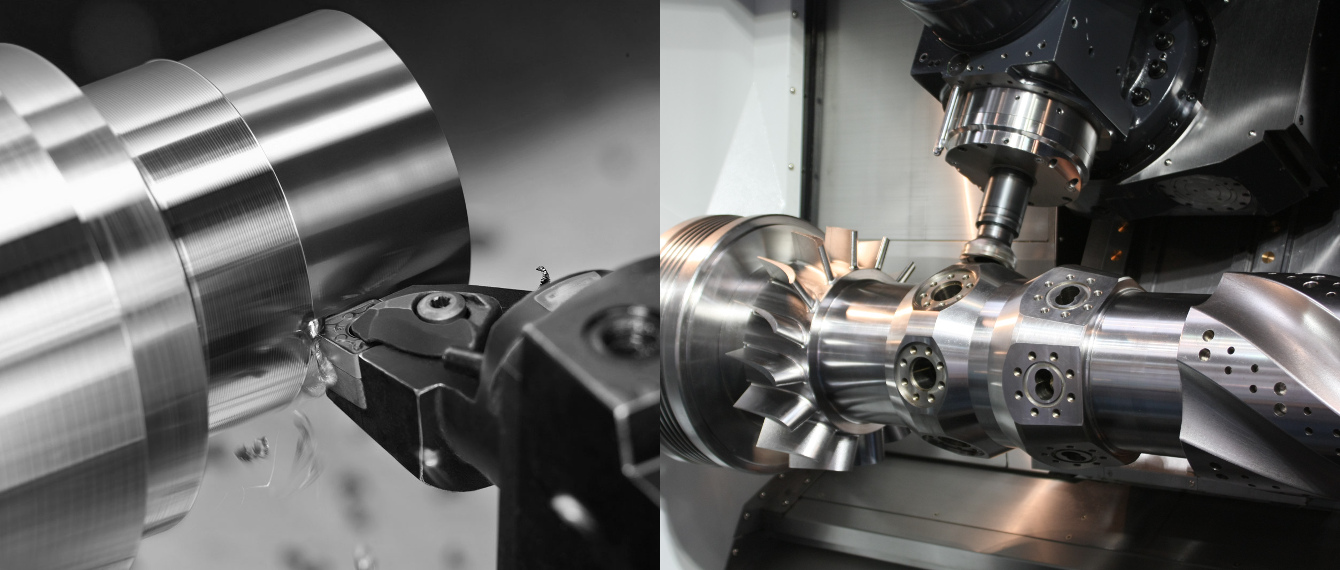

Фрезерные работы (фрезеровка)

Повышенный спрос на фрезерные работы на сегодняшний день говорит о том, что они являются действительно востребованными в сфере металлообработки.

Одним из основных направлений деятельности Мастер-Деталь считаются операции по металлу (другими словами их называют фрезеровка). Мы предлагаем исключительно высококачественные работы по фрезеровке, выполнение которых осуществляется в кратчайшие сроки. Мы гарантируем, что каждый наш клиент будет приятно удивлен в соотношение качества и цен наших услуг.

Фрезеровка по металлу осуществляются на универсальных фрезерных станках, с помощью них может быть горизонтальным и вертикальным, а также работы могут выполняться под разными углами с применением разнообразных инструментов, таких как делительные головки и поворотные столы.

Фрезеровка металла и ее виды - очень интересно!

Для металлообработки токарно-фрезерные работы считаются неотделимой частью. При реализации таких работ на производстве используется специализированное оборудование, позволяющее обеспечить наиболее точное создание детали всякой сложности, довести до высокой точности каждый узел, который предполагается чертежом.

В настоящее время существует невероятное число способов, позволяющих обрабатывать металл. Но именно токарные и фрезерные работы по сей день являются наиболее надежными, они распространены почти повсеместно и дает возможность уверенно заявлять что фрезеровка – действительно проверена временем.

Фрезеровка по металлу представляет собой механический процесс обработки заблаговременно подготовленной детали. Выполняется при помощи резания, выполняющиеся на специально созданных для этого станках, инструментах, которые оснащены большим количеством лезвий.

Фрезерные работы по металлу могут осуществляться множеством способов. А связи с этим, когда речь идет о действиях подобного типа, договариваются о конкретной их разновидности.

Классифицируется фрезеровка также по-разному: в зависимости от того, какой именно процесс нужно уточнить при классификации.

Шлифовка металла

Шлифовка металла представляет собой процесс чистовой обработки металлических деталей с использованием абразивных материалов и инструментов. Шлифовка металлов осуществляется нашими мастерами на специальных станках с использованием шлифовальных кругов повышенной прочности и шлифпорошков лучших марок.

Мастер-Деталь обладает всем необходимым оборудованием высочайшего класса, в том числе и шлифовальными станками, что обеспечивает качественную обработку изделий. Наши мастера осуществляют работы по круглой шлифовке изделий и плоской шлифовке, а также проводят внутришлифовальные работы. Если Вам необходима шлифовка металла услуги, предоставляемые нами, – это гарантия высокого качества и оперативной работы.

Шлифовка, полировка металла представляет собой процесс чистовой обработки металлических деталей с использованием абразивных материалов и инструментов. Шлифовка металлов осуществляется нашими мастерами на специальных станках с использованием шлифовальных кругов повышенной прочности и шлифпорошков лучших марок.

Профессионально выполненная металлообработка – шлифовка – обеспечивает равномерный съем поверхностного слоя металла и получение качественных деталей.

В зависимости от обрабатываемой детали выполняются плоскошлифовальные, круглошлифовальные и внутришлифовальные работы. В результате шлифовки металлов детали приобретают ровную гладкую поверхность, на которую впоследствии наносится защитный состав.

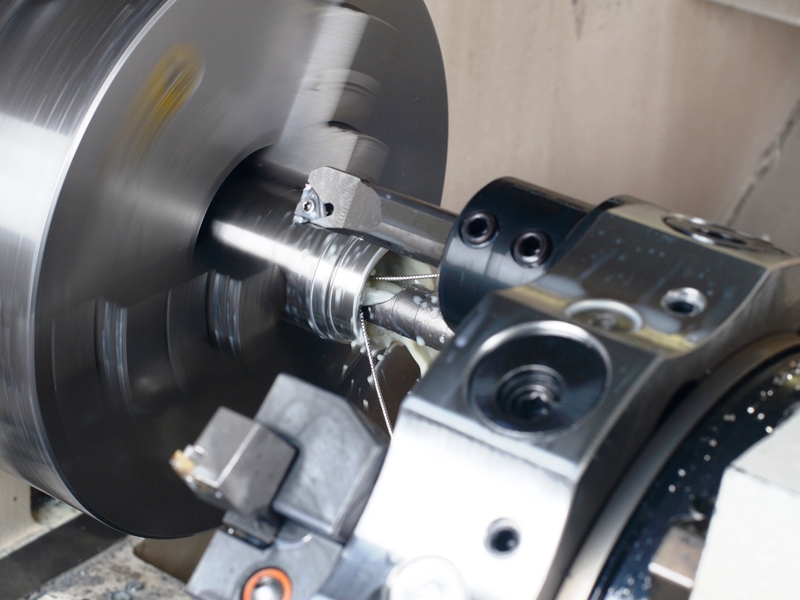

Токарная обработка металла

Токарная обработка металла выполняется нашими мастерами на протяжении длительного времени. Нами используется современное оборудование и резцы из качественных сплавов, что позволяет добиться получения изделий мирового уровня. Мы готовы предложить выполнение токарных работ любой сложности по приемлемой стоимости с гарантиями.

Специфика токарной обработки металла

Токарная обработка металла представляет собой методику, подразумевающую использование резания в процессе изготовления деталей. Работы выполняются на металлорежущем оборудовании, относящемся к токарной группе, и выполняются посредством валов, пальцев, колец и фланцев. Этот тип работа прекрасно себя зарекомендовал при обработке конических, внутренних, цилиндрических, наружных, торцевых и фасонных поверхностей. Вместе с этим он подходит для вытачивания канавок с пазами и нарезания внутренней и наружной резьбы. Токарная обработка в некоторых ситуациях может уступать пескоструйной обработке металла.

Токарная обработка металла: виды обработки

Токарная обработка металла бывает нескольких видов:

- Обточка;

- Подрезка;

- Резка металла;

- Расточка.

С помощью обточки выполняется наружная обработка, посредством резки заготовки разделяются на части или напротив, отделяются от заготовок готовые детали. Посредством подрезки обрабатываются плоские торцевые поверхности, а с помощью расточки осуществляется обработка внутренней поверхности изделий.

Виды токарных станков для обработки металла

Токарная обработка металла используется при необходимости получения деталей, являющихся телами вращения. Процедура точения предусматривает использование токарных станков винторезного и простого типа, а в качестве основного инструмента выступают резцы.

Простые станки, отличаются от оборудования винторезного типа, разновидностью резцов, в особенности при подаче в автоматическом продольном режиме. Если необходимо получить детали моделей, то допускается использование токарно-винторезных, настольных, прецизионных, винторезных и часовых станков.

Особенности конструкции резцов для обработки металла

Токарная обработка металла подразумевает точение, выполняемое посредством резцов, закрепляемых на суппорте в районе резцедержателя. С помощью подкладок резец монтируется своей режущей кромкой непосредственно напротив центра вращающейся детали. Когда резец подаётся к центру суппортом, он снимает стружку, сходящую по передней резцовой поверхности. В случае движения суппорта параллельно детали стружка снимается в строгой последовательности по всей длине обрабатываемой детали. Заточка резцов осуществляется на заточных станках, от того, насколько правильно она произведена, зависит общая производительность, а также степень чистоты обрабатываемой поверхности.

Токарная обработка металла требует контроля качества, это касается, в том числе и углов заострения резцов, которые различны для разнообразных материалов и проверяются специальным шаблоном.

Процедура проверки угла заострения предполагает установку шаблона перпендикулярно основной режущей кромке, при этом задний угол, должен лежать в пределах 8 — 12° и определяется крепостью материала.

Что касается формы резцов используемых в процессе точения, то она определяется видом работы, при этом название резцов указывает на область применения. Помимо суппортных резцов в моделировании предусмотрено использование ручных инструментов этого типа, применяемых в работе на подручнике. Они выглядят как стальные стержни с круглым сечением и вставляются в ручку, с их помощью выполняется любая токарная обработка металла в моделировании.

С их помощью намного проще придавать сложную форму деталям маленького размера из цветных металлов, однако они не столь устойчивы при обработке стальных заготовок. В качестве материала для их изготовления применяется инструментальная быстрорежущая сталь наряду с пластинками сверхтвёрдых сплавов.

Скорость резания деталей зависит от обрабатываемого материала, к примеру, мягкая сталь может быть обточена в течение 45 минут, стальное литьё в течение получаса, а серый чугун всего за 26 минут. В это же время алюминиевые сплавы обрабатываются в течение 250 минут, а электрон и вовсе за 400 минут, что касается латуни с бронзой, то для их обработки достаточно 70 – 110 минут.

Крепление деталей для обработки металла

Токарная обработка металла подразумевает правильное крепление деталей, для чего предусмотрено несколько способов. Если речь идёт о патроне с тремя кулачками, то есть планшайбе, то данный способ крепления актуален в случае обработки сложных деталей. Если необходимо изготовить валы, то крепление предусмотрено в центре с использованием поводкового хомутика. В это же время зажим мелких деталей осуществляется посредством цанги.

В процессе обработки предусмотрено использование давления, что позволяет получать разнообразные детали из листового металла. С целью оказания давления применяются болванки, выточенные из металла, при этом их профиль в точности соответствует внутреннему контуру детали.

Выдавливание при токарной обработке

Токарная обработка металла предполагается следующую последовательность действий при давлении. Первым делом заготовка прижимается центральной частью задней бабки к болванке при помощи прижима, после чего она при помощи смазочного масла обжимается по вращающейся болванке в направлении от центра к краю. В процессе давления материал приобретает избыточную жёсткость, чтобы предотвратить его разрыв необходимо его отжигать. Когда выдавливание завершается лишний материал обрезается с краёв специальными резцами.

Чтобы токарная обработка металла была эффективна необходимо соблюдение ряда условий:

- Большая твёрдость режущего материала;

- Высокая теплостойкость и износостойкость режущего материала;

- Низкая степень хрупкости режущего материала;

- Высокая механическая прочность режущего материала.

Всем этим параметрам соответствует углеродная, легированная инструментальная сталь, а также металлокерамика и металлокерамические сплавы.

Закалка металла

Мастер-Деталь проводит для своих клиентов целый ряд услуг по механической, химической и термической обработке металлов и сплавов. Один из видов необходимой термической обработки – закалка металла.

Это процесс нагревания металла выше нагревания его кристаллической решетки. Для каждого вида металлов такая температура различна. Наши мастера проведут консультацию и определят какую закалку необходимо выполнить конкретно для Вашей детали или узла - с полиморфным превращением или без.

Чаще всего, закалка металлов с полиморфным превращением относится к обработке цветных металлов. Что касается стали – здесь эта функция утрачивает свое значение. Процесс закалки направлен на то, чтобы придать металлическим узлам более твердое состояние. Однако, в самом процессе может уменьшиться как пластичность, так и вязкость материала. Поэтому для цветных металлов проводят работы по так называемому «старению» металла.

Виды закалки металлов

В зависимости от того, какой охладитель используется в окончательном процессе обработки, закалка металла имеет несколько разновидностей:

- Одна охлаждающая среда – когда деталь после разогрева погружают в охлаждающую жидкость до полного ее остывания.

- Закалка прерывистая – проводится в двух (как минимум) средах – в первичной среде металл подвергается быстрому охлаждению (как правило, это вода), а затем переносится во вторую жидкую среду (масло) и оставляется до полного остывания.

- Струйчатая закалка металлов – металлическую закаливаемую поверхность просто сбрызгивают некоторым количеством воды. Этот способ наиболее привычен для работ при закаливании индукторов, когда необходимо произвести закалку части изделия.

- Закалка изотермическая – деталь погружают в охлаждающую жидкость и выдерживают до тех пор, пока не начнет образовываться аустенит.

- Ступенчатая закалка – выполняется для определенных марок стали, металл при этом охлаждается очень медленно, постепенно приобретая температуру охлаждающей среды.

Высококачественная закалка металла

Нашими мастерами производится качественная закалка металла, используя самые последние современные технологические разработки. Выбор закалки зависит от типа и марки металла, его теплопроводности, размеров и форм изделия.

Проводя такой вид работ, наши мастера учитывают так же состояние охлаждающей среды. Этот выбор основан на содержании углерода и легирующего состава. Материалы с содержанием углерода менее 20% закалке не подвергаются.

Закалка металлов от Мастер-Деталь

Мастера представляют для выполнения закалки несколько видов охлаждающих сред – растворы солей и щелочей, дистиллированная вода, технические масла. В определенных видах работ может быть использован в роли охлаждающей среды даже расплавленный свинец.

Обращаясь к нам, Вы получаете гарантированное и качественное выполнение работ по закалке металлов, к тому же гибкая система цен и скидок на определенные виды таких работ позволит Вам значительно сэкономить средства.

Сварка конструкций

Технологический процесс соединения прочных материалов, которое происходит при местном плавлении или деформировании свариваемых частей - это сварка конструкций.

Благодаря такому методу как, сварка конструкций, получают изделия из металла и неметаллических материалов, таких как, керамика, стекло, пластмасс. Существует возможность изменения режима сварки, что позволяет соединять слои металла различного химического состава и разной толщины.

Рассмотрим преимущества сварки конструкций в сравнении с другими методами соединений:

- Экономия металла, придание конструкциям целесообразной формы в соответствии с нагрузками, уменьшение веса соединительных элементов, применение тонкостенных конструкций, снижение брака и припусков на обработку при замене литья сваркой.

- Сокращение сроков работ, понижение стоимости изготовления, в связи с тем, что снижается расход металла и трудоемкость работ.

- Изготовление конструкций сложной конфигурации, благодаря сварке их из штампованных элементов или литых. Их применение обеспечивает экономию металла и трудозатрат.

- Невысокая стоимость технологического оборудования. Оборудование для сварки относительно не дорогое, несложное и обладает высокой производительностью.

- Облегчение создания поточного производства.

- Широкое применение в изготовлении сварных конструкций, современных видов материалов: легких сплавов, сверхчистых металлов, высокопрочной стали и др.

- Упрощение изготовления миниатюрных деталей.

- Использование сварки при ремонте дает возможность быстро и с малыми затратами восстановить разрушенное и вышедшее из строя оборудование.

- Герметичность сварных соединений.

При сварке конструкций могут возникнуть дефекты в сварных швах, такие как, прожог, непровар, наплыв, пористость, трещины, подрез, шлакоотложение.

- Прожоги - сквозное проплавление с подтеками свариваемого металла.

- Непровар - локальное несплавление основного материала с наплавленным и несплавление между собой слоев при многослойной сварке.

- Наплывы при сварке конструкций образуются от натекания расплавленного металла на края основного материала, который недостаточно прогрет.

- Пористость образуется, когда газы, растворенные в жидком металле, не успевают выйти наружу до затвердевания поверхности.

- Трещины возникают в сварном шве, образуются как в процессе сварки, так и после ее окончания .

- Подрезы ослабляют сечение основного металла, и становятся причиной разрушения конструкции.

- Шлаковые включения образуются при некачественной зачистке свариваемого металла при сварке конструкций, а также при неправильном выборе режима сварки.

ТЕЛЕФОН ДЛЯ СВЯЗИ: 8-499-390-1049, 8-925-390-10-49, 8-499-390-40-00

ТЕЛЕФОН ДЛЯ СВЯЗИ: 8-499-390-1049, 8-925-390-10-49, 8-499-390-40-00